De CO₂-voetafdrukcalculator voor producten: levenscyclusanalyse voor uw producten

RUCH NOVAPLAST heeft een flexibele en transparante Product Carbon Footprint (PCF) calculator ontwikkeld. Dit hulpmiddel stelt bedrijven in staat om de levenscyclusbeoordeling voor afzonderlijke producten van EPP te bepalen en deze aan hun klanten en partners te communiceren – een echt concurrentievoordeel!

Een product carbon footprint (PCF) is een koolstofvoetafdruk op productniveau die rekening houdt met de directe en indirecte uitstoot van broeikasgassen tijdens de levenscyclus van het product. RUCH NOVAPLAST heeft een tool ontwikkeld die bedrijven ondersteunt bij het uitvoeren van een PCF-berekening voor hun spuitgietonderdelen van EPP op materiaal-, technologie- en procesniveau.

We bieden onze klanten de mogelijkheid om de CO₂-uitstoot van hun producten te creëren en te evalueren.

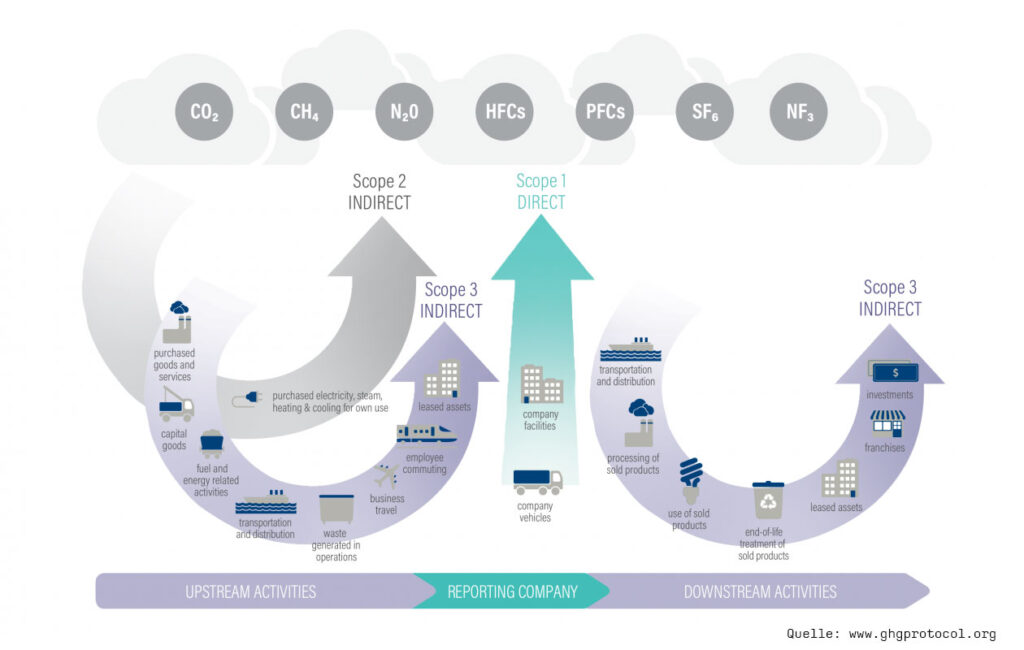

Onze holistische aanpak voor alle drie de toepassingsgebieden

We beschouwen alle drie de scopes in onze analyse, van grondstofwinning (wieg) tot de fabriekspoort, rekening houdend met alle fases van de levenscyclus van het product daartussen:

- Scope 1 – Productie en fabricage:

omvat directe emissies van eigen of gecontroleerde bronnen. - Scope 2 – Energie:

omvat indirecte emissies van de opwekking van gekochte elektriciteit, stoom, warmte en koeling. - Scope 3 – Upstream processen:

omvat alle andere indirecte emissies die worden gegenereerd in de waardeketen van een bedrijf.

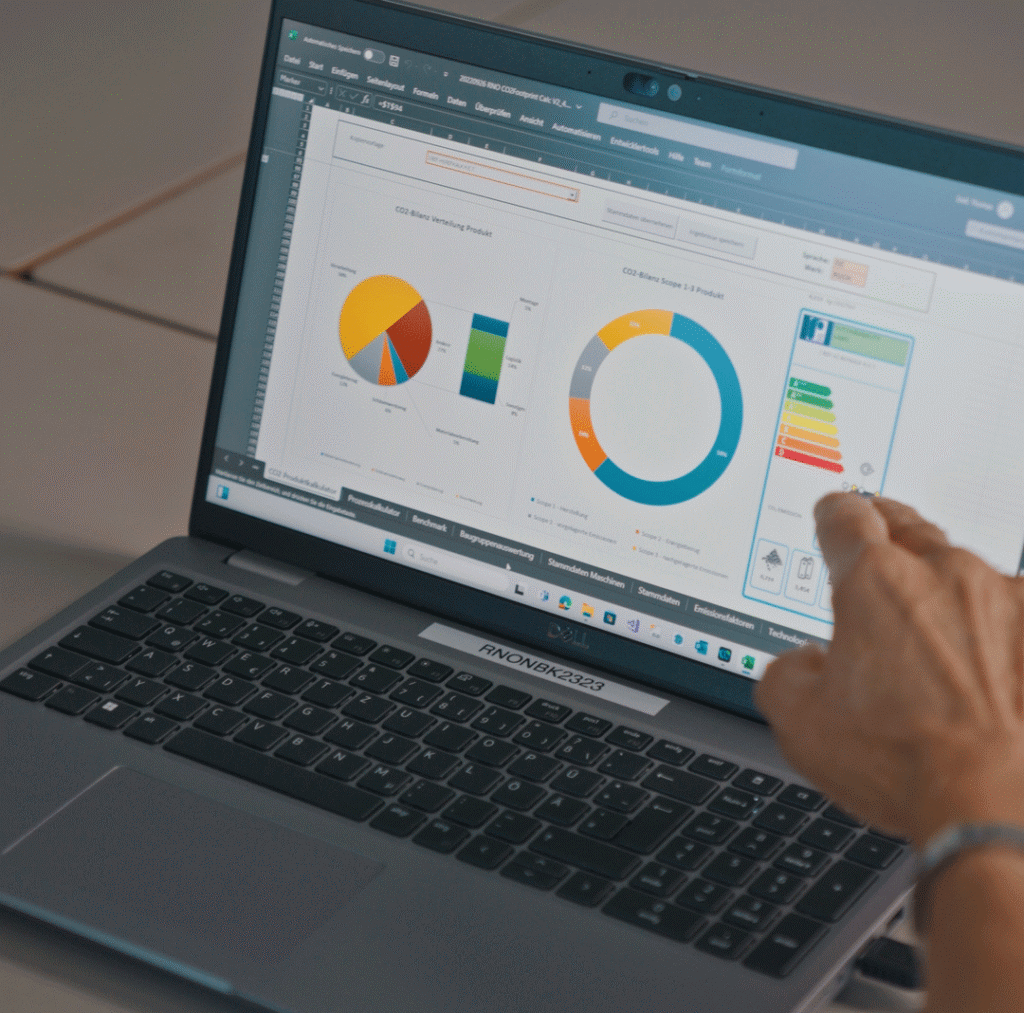

Berekening van de PCF

We meten de CO₂-uitstoot van een onderdeel als onderdeel van de carbon footprint van het product. De basis hiervoor is een uitgebreide verzameling gegevens die we hebben kunnen opbouwen dankzij onze jarenlange ervaring in het meten en analyseren van onze processen.

Voor de eigenlijke berekening leggen we alle relevante parameters van het onderdeel vast, zoals het materiaaltype, de dichtheid en het volume. Op basis van deze gegevens voeren we een stapsgewijze beoordeling uit van de emissiebronnen: Eerst Scope 1 (proces- en brandstofgerelateerde emissies), dan Scope 2 (ingekochte energie) en tot slot Scope 3 (upstream- en downstreamemissies van de hele waardeketen).

Tientallen jaren projectervaring en een database met meetwaarden om de energie-efficiëntie te verbeteren, de uitrusting van onze machines en energieopwekking met de nodige meettechnologie om een uitgebreide energiebalans op te stellen, zijn essentieel voor de berekening. Al deze kennis is geïmplementeerd in de technologiemodellen van de PCF-calculator om zo realistisch mogelijke emissiefactoren te kunnen bepalen op basis van onze technologieën en processen. De oplossing wordt gecompleteerd door een processimulator die ook verbruikswaarden en dus CO₂-emissies kan berekenen wanneer een product zich in de aanvraagfase bevindt, d.w.z. wanneer er nog geen meetbaar verbruik is. Deze worden vervolgens gemeten en de berekening wordt gevalideerd met een nieuwe versie-index.

Optimalisatiepotentieel identificeren

Zodra de CO₂-emissies zijn bepaald, kunnen we verschillende optimalisatiemogelijkheden identificeren en oplossingsbenaderingen en benchmarks laten zien voor een effectieve vermindering van de CO₂-emissies. Van het optimaliseren van de efficiëntie van het gereedschap tot het selecteren van geschikte materialen voor partikelschuim, wij kunnen u helpen de impact op de koolstofvoetafdruk van uw product te begrijpen en te minimaliseren.

Verschillende factoren kunnen de levenscyclusanalyse van een EPP vormdeel in verschillende mate beïnvloeden:

- Gereedschap: De efficiëntie van het gereedschap speelt een centrale rol bij de productie van een vormdeel van partikelschuim. Onze H.E.T.-gereedschappen combineren geavanceerde technologieën en geoptimaliseerde productieprocessen.

- Energie-efficiëntie van energieopwekking: De manier waarop energie wordt opgewekt voor het productieproces heeft een directe impact op de CO₂-uitstoot. Het gebruik van hernieuwbare energiebronnen kan hier een belangrijke bijdrage leveren aan het verminderen van de uitstoot.

- Partikelschuimmateriaal: De keuze van het partikelschuimmateriaal voor het spuitgietproduct heeft ook invloed op de PCF. Het gebruik van gerecyclede of biogebaseerde materialen kan de impact op het milieu verminderen.

- Procesefficiëntie: Efficiënte productieprocessen die afval tot een minimum beperken en het verbruik van hulpbronnen optimaliseren, verminderen de koolstofuitstoot.

- Onderdelengrootte: De grootte van het spuitgietproduct heeft een directe invloed op de hoeveelheid materiaal en energie die nodig is voor de productie.

- Leveringsafstand: De afstand tussen productielocaties, leveranciers en eindklanten heeft een aanzienlijke invloed op de transportemissies. Lokale productie en korte leveringsroutes kunnen de CO₂-uitstoot verminderen.

- Jaarlijkse hoeveelheid: De hoeveelheid vormstukken die per jaar wordt geproduceerd, heeft een directe invloed op de totale CO₂-uitstoot. Een hoge productie-efficiëntie en vraaggestuurde productie kunnen de milieu-impact per eenheid verminderen.