Díky našim odborným znalostem v oblasti procesů je možné i nemožné

Špička je vždy tam, kde se moc lidí nevyzná. Pokud chcete vyrábět produkty zítřka, musíte zvládnout potřebné procesy již dnes – a to společnost RUCH NOVAPLAST umí. Jako technologický lídr v oblasti zpracování pěnových částic jsme si dali za úkol realizovat inovativní řešení s nejvyšší přesností.

Ve společnosti RUCH NOVAPLAST se můžete spolehnout, že se budeme vždy orientovat podle vašich požadavků. Základem jsou naše odborné znalosti procesů, které jsme získali v průběhu let.

Průkopnické, speciálně vyvinuté procesy

Pomocí nejmodernějších procesů, jako je tepelné spojování a použití vysoce vyvinutých lisovacích nástrojů, vyrábíme odolné a funkční lisované díly, které vám poskytnou jasnou konkurenční výhodu. Mnohé z těchto procesů jsme sami vyvinuli: od energeticky optimalizované výroby pomocí vysoce účinných nástrojů (H.E.T.) a současného vypěňování různých hustot (dvojí hustota) nebo materiálů (dvousložkové komponenty) až po inovativní vstřikování kompozitních pěnových částic (PVSG).

Procesy a patenty vyvinuté ve společnosti RUCH NOVAPLAST

Díky našim odborným znalostem procesů vytváříme individuální, efektivní a perspektivní produkty – dokonale přizpůsobené vašim požadavkům. Díky nám je nemožné možné. Naše vlastní procesy a patentované technologie jsou základem naší vedoucí technologické pozice. V této části vám je podrobně představíme – a vysvětlíme, jak díky nim budou vaše výrobky ještě efektivnější a výkonnější.

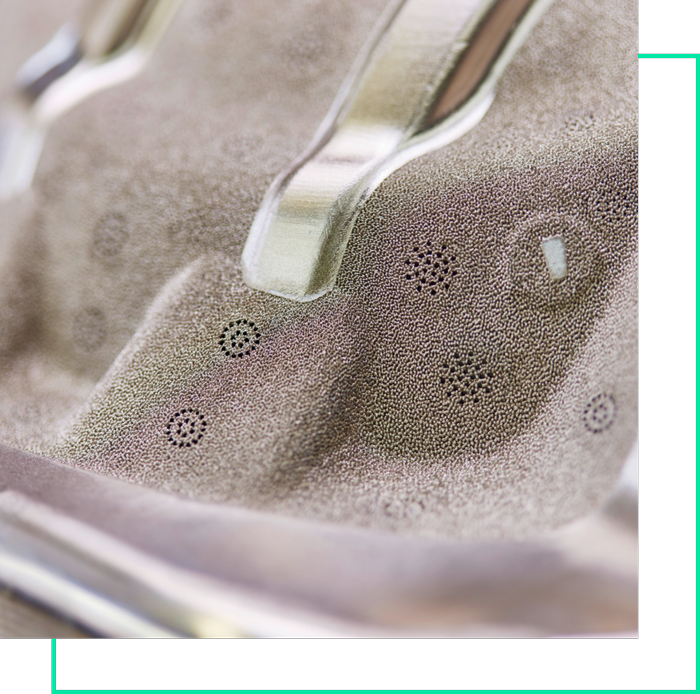

Vypěnění součástí umožňuje bezproblémovou integraci mechanických vložek nebo elektronických součástí, jako jsou desky plošných spojů, přímo do výlisku. Během procesu vypěňování jsou vložky přesně vypěněny nebo přeformovány a vytvářejí materiálové nebo tvarové spojení. Tento proces nabízí nejen mechanickou stabilitu, ale umožňuje také splnit požadavky, jako je elektromagnetická kompatibilita (EMC), což je důležité zejména u skříňových systémů s citlivou elektronikou.

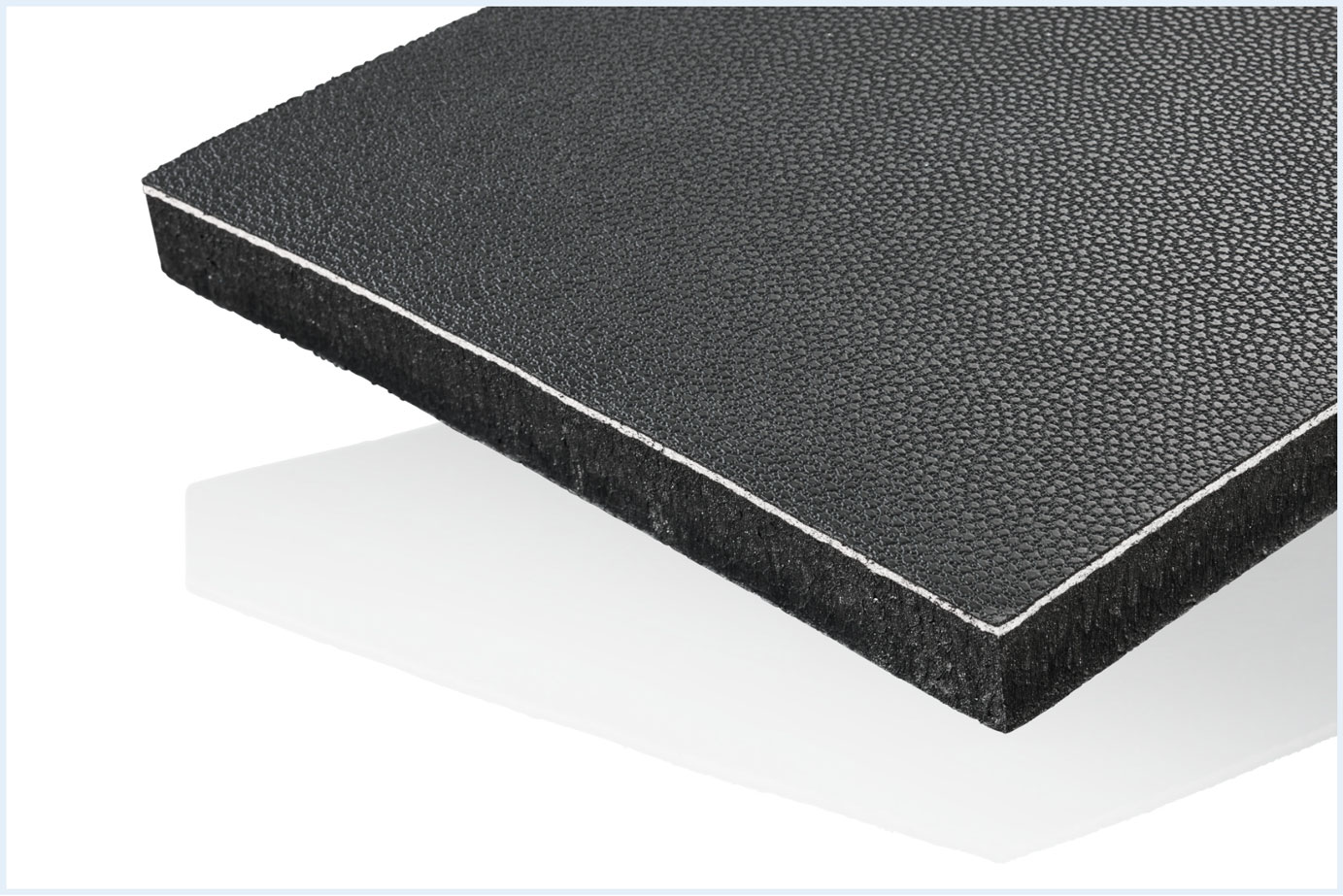

Vypěňování dekorů kombinuje tepelné tvarování a vypěňování v jednom výrobním kroku a společné vypěňovací formě. V procesu vypěňování se zpětně napění termoplastická, tepelně tvarovatelná fólie – například z laku, kovu, TPO nebo jiných materiálů. Tato technologie umožňuje výrobu vysoce kvalitních a hygienických povrchů. Kromě toho lze lamináty CF/KF, mřížky nebo konstrukce bez problémů spojit s pěnovými částicemi pomocí spojovacích prostředků. Vznikají tak lehké sendvičové komponenty, které mají navzdory své nízké hmotnosti vysokou mechanickou nosnost. Tento postup otevírá široké možnosti dekorativních a technických aplikací v lehkých konstrukcích.

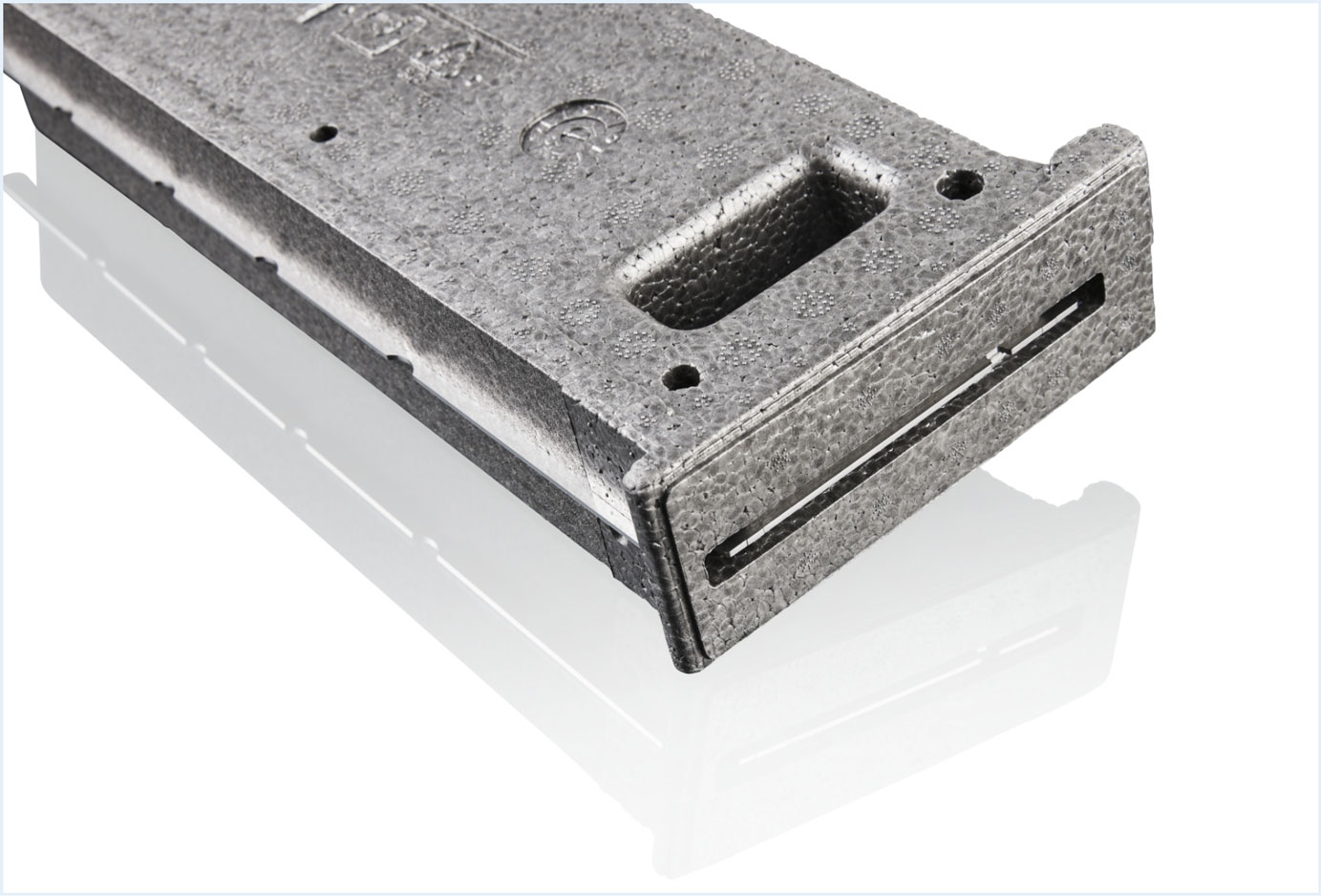

Proces dvojí hustoty umožňuje dosáhnout různých stupňů tvrdosti výlisku v jediném výrobním kroku. Specifickým oddělením výplňových oblastí v dutině formy lze současně vypěnit materiály s různou hustotou a kombinovat je s přesným uložením. Typickým příkladem je použití v opakovaně použitelných nádobách: vnější oblast se vyrábí s vyšší hustotou (např. 80 g/l) pro maximální stabilitu, zatímco vnitřní dutiny jsou vyrobeny z měkčího materiálu (např. 30 g/l). Tím jsou citlivé součásti chráněny před nárazy a poškrábáním. Dvojitá hustota nabízí také jasné výhody z hlediska ochrany proti nárazu: Různá hustota materiálu optimalizuje chování při nárazu.

Tenkostěnná technologie umožňuje přesnou výrobu součástí s tloušťkou stěny menší než 3 mm, což nám umožňuje realizovat filigránské geometrie. Díky optimální kombinaci výběru materiálu, konstrukce formy a řízení procesu umožňujeme reprodukovatelnou výrobu tenkostěnných výrobků z expandovaného polypropylenu (EPP). Tato technologie rozšiřuje možnosti využití EPP a činí jej atraktivním pro aplikace, které dříve nepřicházely v úvahu kvůli požadované tloušťce materiálu.

Vysoce účinný nástroj (H.E.T.) je vlastní vývoj, který výrazně snižuje spotřebu energie při výrobě výlisků. V závislosti na aplikaci můžeme s nástroji H.E.T. dosáhnout úspory 35 až 47 % spotřebované energie. Tato energetická optimalizace nejenže snižuje uhlíkovou stopu konečného výrobku, ale má také pozitivní vliv na nákladovou cenu. Pro přesné určení potenciálních úspor doporučujeme předem provést výpočet emisí CO₂ pro konkrétní výrobek.

Pro spolehlivý proces lepení je zásadní výběr správné kombinace materiálů. Správné lepidlo se vybírá v závislosti na použitých materiálech a mechanických požadavcích na spoj. Vycházíme přitom z rozsáhlých zkušeností i z komplexních testů a analýz. Po výběru zajišťuje náš částečně automatizovaný proces lepení, podporovaný coboty, důsledné a přesné provedení procesu a zaručuje trvale vysokou kvalitu lepených spojů. Tímto způsobem dosahujeme spolehlivých a efektivních výsledků pro sériovou výrobu.

Při vstřikování pěnových částicových kompozitů (PVSG) tvoří pěnové částicové kuličky jedinečnou a neoddělitelnou materiálovou vazbu s plastovými granuláty (vstřikování), která zůstává neporušená i při vysokém zatížení. Tato technologie umožňuje kombinovat výhody částicových pěn, jako je EPP nebo EPS, s pozitivními vlastnostmi termoplastů, jako je ABS, PP nebo TPE, a vytvářet tak funkční lehké komponenty. Výsledkem jsou stabilní výrobky s nízkou hmotností, komponenty absorbující sílu s hapticky přitažlivým povrchem, tepelně izolační výrobky s integrovanými upevňovacími a přidržovacími funkcemi, snadno instalovatelná pouzdra nebo izolační lehké komponenty se zvýšenou tuhostí. PVSG tvoří základ pro výrobu naší řady NOVAfeed&fix®.

Laminování PUR nabízí vysoce kvalitní, přizpůsobitelný povrch, který můžeme vyrobit téměř v jakékoli barvě a dokonce i se skleněnými nebo uhlíkovými výztuhami. Ve druhém kroku zpracování se díl z pěnových částic vloží do PUR formy a částečně nebo zcela se zalije. Výsledný povlak výlisku tak může být vyroben na jedné nebo na všech stranách a je mimořádně odolný. Proces je připraven pro sériovou výrobu a je vhodný pro součásti až do velikosti 2 000 mm.

Skinning je účinná dokončovací technika, díky níž jsou povrchy z pěnových částic hladké a robustní bez použití stříkacích trysek. Jednostranné elektrické temperování dutin pěnových forem roztaví povrch tvarovaného dílu, čímž dojde ke zkapalnění granulí a vytvoření plastifikovaného povlaku. Výsledkem je pevný povrch odolný proti oděru, který připomíná vstřikování. Společnost RUCH NOVAPLAST využívá tento proces k výrobě stabilních sériových dílů ve velkých množstvích při zachování příznivých vlastností EPP, jako jsou izolační vlastnosti a pružnost. Tento proces se úspěšně používá při výrobě dílů brady pro motocyklové přilby a součástí rozvodů vzduchu.

Průkopnické výrobky vyžadují inovativní postupy, které jejich výrobu vůbec umožňují. Díky našim odborným znalostem v oblasti částicových pěn vytváříme pro naše zákazníky jedinečné příležitosti. Jsme hrdí na to, že můžeme podporovat naše zákazníky, přinášet revoluci v oboru a stanovovat nové standardy.